МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ТЕЧЕИСКАНИЯ

ОСНОВНЫЕ ПОЛОЖЕНИЯ МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ ТЕЧЕИСКАНИЯ

Одним из основных параметров любого герметизированного изделия, определяющим его работоспособность и срок сохраняемости, является степень герметичности. Это определяет целесообразность количественной оценки результатов испытаний на герметичность. Вместе с тем в настоящее время вся течеискательная аппаратура у нас в стране и за рубежом выпускается как индикаторная, она не проходит метрологическую аттестацию в органах Госстандарта, и погрешность определения величины потока пробного вещества при испытаниях не нормируется.

В общем плане проблема метрологического обеспечения неразрушающего контроля, частью которого является контроль герметичности, рассматривалась неоднократно [12, 25]. Как и при других видах неразрушающего контроля, эта проблема включает в себя организационные и технологические вопросы. Среди организационных вопросов немаловажную роль играет разработка стандартов (как государственных, так и отраслевых) на методы контроля герметичности, на типовые методы измерения основных метрологических характеристик течеискателей. К организационным вопросам относятся также важнейшая задача подготовки квалифицированных кадров и их периодическая аттестация.

Но в основном проблема метрологии течеискания требует решения технических вопросов, заключающихся в переводе течеискательной аппаратуры в разряд измерительных приборов, в обеспечении их средствами поверки, в изучении влияния на достоверность измерения потоков течей параметров контролируемых изделий и условий отбора пробного вещества в течеискатель и т.п.

Вместе с тем оценка величин потоков пробного вещества, регистрируемых течеискателем, осуществляется и сейчас. Комплектация масс-спектрометрических и галогенных течеискателей контрольными калиброванными течами серийного производства соответственно типов «Гелит» и «Галот» обеспечивает возможность градуировки течеискателей. По результатам градуировки определяется величина регистрируемых потоков течей в контролируемых объектах.

Однако принятую процедуру оценки величин регистрируемых потоков течей нельзя рассматривать как измерения, поскольку метрологические возможности течеискателей не изучены, а контрольные течи, как правило, не проходят государственной метрологической аттестации и точность измерения их величин не нормируется. Исключение составляют контрольные гелиевые течи типа «Гелит», которые промышленно калибруются на метрологической установке второго разряда, аттестованной органами Госстандарта РФ. Поэтому течи «Гелит» являются мерами потока гелия с нормированной погрешностью ± 20 %.

Таким образом, контроль герметичности изделий масс-спектрометрическим методом наиболее достоверен, а величины регистрируемых потоков поддаются количественной оценке.

Другие типы течеискателей - катарометрические, электронозахватные, плазменные, акустические и др. - обычно градуируются по методикам разработчиков с применением капиллярных, пористых, диафрагменных контрольных течей.

Применяемые методики градуировки течеискательной аппаратуры, способы испытаний, способы калибровки контрольных течей, аттестация течеискателей в некоторых отраслях промышленности регламентируются отраслевыми документами или стандартами предприятий.

Градуировка течеискателей позволяет снизить систематические погрешности измерений, связанные с медленными изменениями характеристик течеискателя, происходящими в результате различных физикохимических воздействий на чувствительный элемент. Градуировка течеискателей по известному потоку снижает также погрешности, вызываемые дрейфом характеристик систем питания и измерения.

Разнообразные контрольные течи воссоздают потоки различных пробных веществ в разных диапазонах величин с неодинаковой стабильностью воспроизводимых ими потоков. Так, капиллярные, пористые, диафрагменные контрольные течи могут создавать потоки различных веществ в достаточно широком диапазоне. Но воспроизводимые ими потоки нестабильны и могут изменяться вследствие засорения или окисления каналов, при изменении перепада давлений на них и т.п.

Наиболее стабильны диффузионные контрольные течи, принцип действия которых основан на избирательном проникновении пробного газа через мембрану с селективной проницаемостью, они характеризуются хорошей воспроизводимостью величин потоков.

Вы можете скачать документ Скачать

ОРГАНИЗАЦИЯ МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ

Метрологическое обеспечение при контроле герметичности осуществляется посредством ведомственной аттестации и периодической поверки течеискательной аппаратуры с оценкой потоков контрольных течей.

Основными задачами метрологической аттестации течеискательной аппаратуры являются:

- определение метрологических характеристик, подлежащих контролю при эксплуатации и влияющих на результат поверки по основному параметру - чувствительности;

- определение порядка проведения аттестации методов, средств и периодичности поверки.

Все течеискатели, находящиеся в эксплуатации и хранении, следует подвергать периодической поверке в соответствии с календарным графиком, утвержденным руководителем предприятия или лицом, уполномоченным на это приказом.

Течеискатели, вышедшие из ремонта, подвергают аттестации и первичной поверке на соответствие требованиям ГОСТ 8.326-78.

Течеискатели поверяют на специальных пультах (ППТ). В различных ведомствах ΠΓΊΤ могут иметь различные схемные и конструктивные решения, но они, безусловно, должны быть исправны и аттестованы.

Периодичность поверки масс- спектрометрических, плазменных и электронозахватных течеискателей - не реже одного раза в год, галогенных - не реже 2 раз в год.

Аттестацию и поверку течеискательной аппаратуры и контрольных течей проводит метрологическая служба предприятия, персонал которой прошел обучение и аттестацию на право работы с течеискательной аппаратурой.

Средства, применяемые при аттестации и поверке, должны иметь действующее свидетельство или действующее клеймо ведомственной поверки.

При аттестации и поверке должны соблюдаться следующие условия:

- температура окружающей среды 20 ± 10 °С;

- относительная влажность воздуха 65 ± 15%;

- атмосферное давление 100 ± 4 кПа (750 ± 30 мм рт.ст.);

- напряжение питающей сети 220 ± ± 2,2 и 380 ± 3,8 В;

- частота питающей сети 50 ± 0,5 Гц.

|

Перечень операций, выполняемых при аттестации и поверке гелиевых масс-спектрометрических течеискателей

|

||||||||||||||||||||||||||

|

Операция |

Средство |

Обязательность проведения операции |

|

|

аттестации и поверки |

при |

при |

|

|

Внешний осмотр |

|

|

|

|

Опробование |

|

|

|

|

Определение чувствительности электрической системы |

Пульт поверки галогенных течеискателей (ППГТ). Погрешность ± 3 % |

Да |

Да |

|

Операция |

Средство |

Обязательность проведения операции |

|

|

аттестации и поверки |

при |

при |

|

|

Внешний осмотр |

|

|

Да |

|

Опробование |

|

|

|

|

Проверка электрической прочности и сопротивления изоляции |

Пульт проверки плазменных течеискателей (ПППТ) |

|

Нет |

|

Определение чувствительности |

Контрольная смесь элегаза |

|

|

|

Проверка инерционности |

Контрольная смесь элегаза, секундомер |

Да |

Да |

|

Проверка работы акустического индикатора |

- |

|

|

|

Проверка работоспособности при изменении напряжения электропитания |

ПППТ, контрольная смесь элегаза |

|

Нет |

|

Проверка продолжительности непрерывной работы |

Контрольная смесь элегаза |

|

|

Результаты измерений, выполненных в процессе аттестации и поверки, заносят в протокол и журнал утвержденной формы. На течеискатель, прошедший аттестацию с положительными результатами, оформляют свидетельство о метрологической аттестации, и на лицевой панели наклеивают бирку с указанием срока очередной поверки по форме, установленной на предприятии.

В случае получения отрицательных результатов при проведении отдельных операций следует прекратить поверку. На такой течеискатель выдают извещение о непригодности его к применению.

Для решения вопроса о пригодности течеискателя к применению в соответствии с его назначением должны быть организованы ремонт и дополнительные испытания.

Ниже приведен рекомендуемый порядок ведомственной метрологической аттестации и поверки масс-спектрометрических течеискателей.

- Внешний осмотр. При внешнем осмотре устанавливают соответствие комплектности течеискателя требованиям технической документации. Течеискатели не должны иметь механических повреждений. Все ручки управления и переключатели должны быть закреплены без перекосов, действовать безотказно и обеспечивать надежность фиксации.

- Опробование. При опробовании течеискателя проверяют общую работоспособность, а также возможность выполнения операций сообразно с инструкцией по эксплуатации.

- Определение (контроль) метрологических характеристик.

- Поверка усилителя постоянного тока (УПТ).

- Для контроля установки опорных напряжений течеискателя необходимо: соединить соответствующие гнезда течеискателя с образцовым прибором ППТ; на образцовом приборе ППТ установить задаваемый предел измерения.

Действительное значение напряжения определяют по образцовому прибору ППТ. Допустимая приведенная погрешность ± 1,5 %.

- Определение дрейфа и амплитуды флюктуаций нуля УПТ. После 2 ч работы течеискателя наблюдают за показаниями выходного прибора на шкале 0,1 В. Дрейф нуля не должен превышать ± 2 мВ (4 мВ - при одностороннем уходе) в течение 20 мин. Амплитуда флюктуаций нуля УПТ не должна превышать ± 2 мВ.

- Определение погрешности показывающего прибора. На ППТ переключатель «Линейность УПТ» поставить последовательно в положения 30; 10; 3,0; 1,0; 0,3; 0,1 В. С помощью ППТ потенциометрами «Регулировка напряжения на входе УПТ», «Грубо-плавно» устанавливают стрелку показывающего прибора течеискателя на конец шкалы каждого диапазона; действительное значение напряжения определяют по образцовому прибору ППТ. Допустимая приведенная погрешность ±2%.

- Определение линейности УПТ. С помощью ППТ подают напряжение на блок УПТ и на образцовом приборе ППТ устанавливают задаваемый предел измерения. Пользуясь ручками потенциометров «Грубо-плавно», на ППТ переводят последовательно стрелку поверяемого прибора на отметки шкалы течеискателя 3,0; 10; 20; 30 В. О действительном значении напряжения судят по показаниям образцового прибора ППТ. Допустимая приведенная погрешность ± 4 %.

Поверка блока питания камеры.

- Для определения погрешности измерения тока эмиссии необходимо:

- на образцовом приборе ППТ установить задаваемый предел измерения;

- переключатель «Измерение» ППТ поставить в положение «Ток эмиссии»;

- переключатель «Ток эмиссии» течеискателя перевести поочередно в каждое положение пределов измерения.

Действительное значение тока эмиссии определяют по образцовому прибору ППТ. Допустимая приведенная погрешность ± 3 %.

Для определения погрешности измерения ускоряющего напряжения следует:

- на образцовом приборе ППТ установить задаваемый предел измерения;

- переключатель «Измерение» ППТ поставить в положение «Ускоряющее напряжение»;

- переключатель «Измерение» течеи- скателя установить в положение «Ускоряющее напряжение»;

- с помощью потенциометра «Ускоряющее напряжение» течеискателя проверить диапазон регулировки ускоряющего напряжения, указанный в паспорте течеискателя, и определить погрешность измерения ускоряющего напряжения.

Действительное значение ускоряющего напряжения определяют по образцовому прибору ППТ. Допустимая приведенная погрешность ± 3 %. Аналогично выявляют погрешность измерения супрессорного напряжения.

Контроль предельного форвакуума. Контролируют давление по выходному прибору течеискателя, которое должно быть < 6,7 Па.

Контроль предельного высокого вакуума.

Для определения погрешности измерения тока магнитного манометра необходимо:

- на образцовом приборе ППТ установить задаваемый предел измерения;

- переключатель «Измерение» ППТ поставить в положение «Ток магнитного манометра»;

- тумблер или переключатель «Измерение» течеискателя перевести в положение, соответствующее измерению магнитного манометра;

- потенциометром «Ток магнитного манометра» течеискателя установить поочередно стрелку поверяемого прибора на оцифрованные точки шкалы (значения магнитного манометра).

Действительные значения тока поверяемого прибора определяют по образцовому прибору ППТ. Допустимая приведенная погрешность ± 3 %.

Определение воздушного пика гелия. Для этого необходимо:

- включить катод ионного источника течеискателя согласно инструкции по эксплуатации;

- с помощью азотного натекателя установить на выходном приборе максимально допустимое рабочее давление;

- потенциометром «Ускоряющее напряжение» настроить течеискатель на пик гелия.

Показания выходного прибора УПТ должны быть не менее установленного значения.

Определение избирательности течеискателя. Потенциометром «Ускоряющее напряжение» течеискателя изменяют ускоряющее напряжение на ± 10 % от значения, полученного при настройке на пик гелия, при этом показание выходного прибора УПТ должно измениться не менее чем на ± 10 % от значения воздушного пика гелия.

Определение внутреннего фона течеискателя при рабочем давлении. Входной штуцер азотного натекателя соединяют вакуумным шлангом с заливной горловиной азотной ловушки течеискателя. С помощью натекателя устанавливают максимально допустимое рабочее давление течеискателя. Фон контролируют по выходному прибору течеискателя. Показание выходного прибора УПТ должно быть < 50 % от установленного значения воздушного пика гелия.

Определение рабочих флюктуаций течеискателя. Для этого следует:

- входной штуцер течеискателя соединить вакуумным шлангом с заливной горловиной азотной ловушки течеискателя;

- с помощью натекателя установить максимально допустимое рабочее давление течеискателя;

- тумблер «Компенсация» течеиска- теля поставить в положение «Вкл.»;

- переключателем «Предел измерений» и ручкой потенциометра «Компенсация плавно» течеискателя выбрать шкалу, удобную для отсчета флюктуаций течеискателя, которая должна быть не более 5 % от воздушного пика гелия.

Определение порога чувствительности течеискателя. Для этого необходимо:

- вывести течеискатель на режим согласно инструкции по эксплуатации;

- порог чувствительности течеискателя определить по формуле

Порог чувствительности течеискателя должен быть не хуже указанного в паспорте.

Аналогично с помощью пульта поверки галогенных течеискателей (ППГТ) осуществляют ведомственную метрологическую аттестацию и поверку галогенных течеискателей.

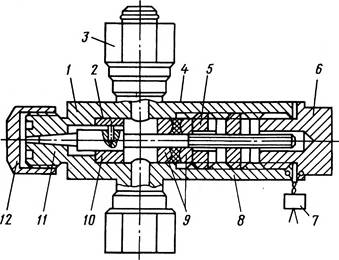

Ведомственную поверку плазменных течеискателей, отличающуюся от типовой, выполняют с применением следующих средств измерений (рис. 15.1):

- генератора импульсов Г5-60;

- ампервольтметра типа Ц-4311 кл. 0,5;

- секундомера типа СОП пр-2а-3-221;

- капиллярной течи типа ТК с потоком элегаза, фреона (1,3 ... 4)10-8 м3 · Па/с (100%).

Порядок поверки плазменных течеискателей

- Внешний осмотр.

- Опробование.

- Определение (контроль) метрологических характеристик.

- Поверка делителя частоты. Для поверки делителя частоты необходимо:

- установить на выходе генератора напряжение положительного импульса 5 В длительностью 2 мкс и частотой 1,8 ... 1,9 кГц;

- поставить переключатель течеискателя «Ослабление» в положение “1 : 1”;

- перевести потенциометр «Компенсация» в крайнее правое положение;

- ручкой настройки частоты генератора Г5-60 установить стрелку регистрирующего прибора течеискателя на конец шкалы.

Действительное значение частоты 2 кГц определяют по стрелочному прибору генератора. Приведенная погрешность ±2%.

Аналогично выявляют действительное значение частоты генератора 8, 32, 128 кГц при соответствующих положениях переключателя «Ослабление» «1 : 4»; «1 : 16»; «1 : 64».

Контроль компенсации фоновых сигналов.

Для этого необходимо:

- установить частоту генератора 8 кГц;

- переключатель течеискателя «Ослабление» поставить в положение «1 : 4»;

- перевести потенциометр «Компенсация» в крайнее левое положение.

Контролируют отсутствие напряжения с помощью регистрирующего прибора.

Поверка стабилизатора напряжения.

На ампервольтметре Ц-4311 устанавливают предел измерения постоянного напряжения 75 В и определяют действительное значение напряжения 45 В. Приведенная погрешность ± 2 %.

- Определение порога чувствительности течеискателя. Для этого необходимо:

- установить переключатель «Ослабление» в положение «1 : 1»;

- поднести щуп течеискателя к выходному отверстию капиллярной течи с потоком элегаза или фреона. Контролируют показания регистрирующего прибора течеискателя; они должны быть > 50 мкА. Определение цены деления шкалы регистрирующего прибора течеискателя. Для этого нужно:

- поднести щуп течеискателя к выходному отверстию капиллярной течи с потоком элегаза (фреона) QT и зафиксировать значение показания течеискателя а в микроамперах;

- повторить эту операцию 4...6 раз и определить среднее арифметическое значение отсчета течеискателя аср.

Цена деления шкалы регистрирующего прибора должна быть < 2,6 · КГ10 м3 · Па/(с · мкА). Контроль постоянной времени течеискателя. Подносят щуп течеискателя к выходному отверстию капиллярной течи с потоком элегаза или фреона; включают секундомер и отмечают время до момента отклонения стрелки регистрирующего прибора течеискателя. Постоянная времени не должна превышать 1 с.Контроль акустического индикатора. Для этого следует:

- установить переключатель «Ослабление» в положение «1 : 1»;

- вращая ручку «Компенсация», установить нулевое показание регистрирующего прибора, затем показание, равное 2 мкА.

Течеискатель считают выдержавшим контроль, если при нулевом показании стрелочного прибора сигнал звукового индикатора отсутствует, а при показании, равном одному делению, имеется сигнал звукового индикатора.

КАЛИБРОВАННЫЕ ТЕЧИ

В практике течеискания контролю герметичности подвергаются самые разнообразные изделия. При этом регистрируются течи в весьма широком диапазоне величин. Поэтому устройства для градуировки методов и аппаратуры (калиброванные контрольные течи) должны воспроизводить потоки различных пробных веществ в таком же диапазоне. Совершенно очевидно, что не может быть создана универсальная течь, способная удовлетворить этому требованию. Разработаны и широко применяются на практике различные контрольные течи, различающиеся по назначению, принципу действия, стабильности воспроизводимого потока, габаритным размерам и т.п.

Калиброванные течи диффузионного типа.

Контрольные калиброванные течи диффузионного типа наиболее удобны в эксплуатации, они широко применяются в практике течеискания и обеспечивают количественную оценку степени герметичности изделий как при вакуумных, так и при атмосферных испытаниях. Принцип действия диффузионных течей основан на избирательной проницаемости пробного газа через мембрану, выполненную из соответствующего материала. Процесс диффузии считается наиболее стабильным, поэтому течи данного типа воспроизводят постоянные потоки пробного газа в течение длительного времени.

Наиболее известны и широко распространены гелиевые диффузионные течи с мембраной из плавленого кварца или молибденового стекла. Отечественная промышленность выпускает течи «Гелит-1» с кварцевой мембраной, а также «Гелит-2» с мембраной из молибденового стекла. Поскольку проницаемость последнего существенно меньше проницаемости кварца, течи «Гелит-2» воссоздают меньшие потоки.

Конструктивно течь «Гелит» представляет собой металлический баллон с патрубком, служащим для присоединения течи к испытуемой системе. Баллон течи изготовляется из нержавеющей стали. В один из торцов баллона вварена чашка со впаянным капилляром, через который осуществляются откачка баллона при изготовлении течей и заполнение его гелием. В другой торец вварена чашка с патрубком. На конец патрубка, входящего внутрь баллона, напаяна стеклянная молибденовая или кварцевая трубка, конец которой раздут в тонкостенную мембрану толщиной 0,1 ... 0,15 мм. Открытый конец патрубка служит выходом течи. Баллон течи заполняется гелием до давления (1,3 ... 9,3)104 Па.

Диапазон потоков, воспроизводимых контрольными течами типа «Гелит», ограничен со стороны малых величин сложностью их калибровки и снижением точностных характеристик. Со стороны больших потоков диапазон ограничен сложностью изготовления тонкостенных мембран большой площади, невозможностью создания высокого давления гелия в баллоне течи из-за хрупкости мембраны, а также существенным изменением величины потока во времени вследствие убыли газа из баллона течи. Так, при возрастании величины течи в 10 раз ее изменение за год составит уже 20 %.

Известны попытки преодолеть трудности в создании диффузионных течей большой величины. В частности, предлагают в конструкцию таких течей ввести прогреваемый проницаемый элемент. Этот элемент представляет собой набор кварцевых трубок, впаянных в стеклянный баллон течи. Баллон течи, прогреваемый до 200 °С, вместе с подпитывающим резервуаром, содержащим гелий под большим давлением, размещается в термостате. Введение в конструкцию течи подпитывающего резервуара с гелием обеспечивает возможность сокращения расхода гелия за счет подачи его на проницаемый элемент только на время воспроизведения потока, что повышает стабильность потока во времени и существенно увеличивает срок службы течи. Однако эксплуатация такой течи крайне неудобна даже в лабораторных условиях.

В отечественной практике тоже применялись прогреваемые гелиевые течи. В конструкцию одной из них входил проницаемый элемент в виде раздутой до 0,1 мм кварцевой трубки с расположенным на ней нагревателем в виде спирали. Такая течь воспроизводила поток гелия вплоть до 10-6 м3 · Па/с при нагреве мембраны до 150 °С.

Образцы больших гелиевых и водородных течей создавались на основе проницаемого элемента из полиэтилентерефталатной пленки. Большие потоки (вплоть до 6,5 · 10-7 м3 · Па/с), воспроизводимые течью с полиэтилентерефталатной пленкой, могут быть получены без прогрева мембраны при толщине пленки 20 ... 60 мкм, рабочей поверхности 5 ... 20 см2 и давлении заполнения 1 атм.

Ограниченный запас гелия в больших течах, не снабженных подпитывающим резервуаром, не обеспечивает постоянства потока во времени, поэтому для оценки величины воспроизводимого потока в конструкцию течи можно рекомендовать вводить манометр для измерения давления заполнения в любой момент и снабжать течи градуировочными характеристиками, определяющими взаимосвязь давления газа в баллоне и величины создаваемого потока.

Таким образом, большие течи диффузионного типа различной конструкции с разными материалами проницаемого элемента создать можно, однако все они достаточно громоздки, сложны в изготовлении, дороги. Большинство из них нестабильно во времени и имеет небольшой срок службы

Созданные контрольные диффузионные течи ТК лишены указанных недостатков. Эти течи достаточно компактны (габаритные размеры сравнимы с течами типа «Гелит»), относительно просты в изготовлении, обладают широким диапазоном воспроизводимых потоков, стабильны во времени. Проницаемый элемент течей ТК выполнен из синтетического капилляра, через который помимо гелия могут диффундировать водород и аргон.

Течь ТК представляет собой заполненный пробным газом (или смесью газов) баллон с патрубком, в котором герметично укреплен петлеобразный проницаемый элемент из фторопластового капилляра. Открытые концы капилляра во избежание закупорки влагой и пылью воздуха обращены в баллон. Газ через открытые концы поступает в капиллярную петлю и диффундирует через стенки капилляра.

Выполнение проницаемого элемента в виде капиллярной петли позволяет упростить конструкцию и технологию изготовления калиброванной течи, повысить ее надежность в эксплуатации. Фторопластовые капилляры обладают высокой прочностью и при большой рабочей поверхности способны выдерживать избыточное давление вплоть до 10+7 Па. При этом они устойчивы к изменению температуры (-60 ... +120 °С), к воздействию агрессивных сред и механических нагрузок. Величина течи регулируется при изготовлении изменением длины петли и давления заполнения. Гелиевые потоки 10-12 ... КГ7 м3 · Па/с воспроизводятся на проницаемом элементе с капилляром КФ-100 при длине его петли 7 мм и давлении заполнения КГ1 ... 106 Па, а потоки 10~6 м3 х х Па/с - при длине петли 70 мм и давлении заполнения 10+6 Па.

Стабильность во времени величин потоков, создаваемых течами ТК, обеспечивается стабильным процессом диффузии и запасом пробного газа, достаточно большим для того, чтобы убыль газа в течение срока службы была много меньше общего его содержания в баллоне. Например, в случае больших потоков пробного газа (10-7 м3 · Па/с) убыль его за год из баллона течи объемом 2,9 · КГ4 м3 не превышает 1,5 % от исходного запаса.

Течи ТК заполняются не только чистыми газами: гелием, водородом, аргоном, но и их смесями.

Контрольные диффузионные течи

Входящие в комплектацию всех выпускающихся масс-спектрометрических течеискателей, длительное время применяли только для градуировки вакуумных испытаний. Попытка прямого применения течи «Гелит» в качестве устройства, имитирующего утечку гелия в атмосферу, для градуировки испытаний способом щупа не увенчалась успехом. При расположении щупа перед патрубком течи сигнал течеискателя настолько мал, что он соизмерим с фоновым сигналом, обусловленным гелием, содержащимся в помещении. Это связано с тем, что на выходе течи образуется размытое поле концентрации гелия, с небольшого участка которого через щуп он отбирается в течеискатель.

Если градуировку течеискателя, работающего по способу щупа, проводить погружением наконечника щупа в глубину патрубка течи «Гелит», сигнал течеискателя оказывается достаточно большим. Однако количественные оценки в этом случае тоже невозможны из-за отсутствия однозначной зависимости между паспортной величиной течи и сигналом течеискателя, меняющимся при изменении глубины погружения наконечника щупа в патрубок течи.

Если на выходном патрубке течи «Гелит» разместить насадку, вакуумноплотно перекрывающую патрубок и имеющую для выхода газа отверстие, диаметр которого значительно меньше диаметра всасывающего канала щупа, то можно получить точечный источник гелия. При соответствующем выборе разме-

ос, мВ Рис. Зависимость сигнала течеискателя от глубины погружения наконечника щупа в патрубок течи «Гелит» |

ров отверстия обеспечивается равенство потока гелия, вытекающего через отверстие насадки, паспортной величине течи.

В самом деле, в полости патрубка после перекрытия его насадкой медленно повышается парциальное давление гелия - вплоть до наступления равновесия между потоком гелия через кварцевую мембрану и потоком через отверстие в насадке. При этом суммарное давление в патрубке остается равным атмосферному.

Контрольные течи капиллярного, пористого и диафрагменного типов.

Капиллярные, пористые и диафрагменные течи широко применяются в практике течеискания. Их принцип действия основан на истечении пробных газов соответственно через канал капилляра, отверстие в диафрагме, каналы многочисленных пор.

Достоинством таких течей является их способность создавать потоки любых газов. Значения образуемых ими потоков зависят от ряда факторов: рода газа, поступающего на проводящий элемент; проводимости этого элемента и перепада давлений на нем; режимов течения. Потоки регулируются изменением перепада давлений на концах проводящего элемента.

Капиллярные течи весьма разнообразны по конструкции и материалам капилляров. Одна из разновидностей таких течей представляет собой металлический баллон диаметром 50 и длиной 250 мм с закрепленным в нем оттянутым стеклянным или металлическим капилляром. Внутренний диаметр капилляра 0,05 ... 0,15 мм. Баллон заполняется пробным газом через ниппель и заглушается резьбовой заглушкой с уплотнителем. Течи подвергаются периодической рекалибровке в соответствии с установленным в документации межповерочным интервалом. Диапазон потоков, создаваемых капиллярными течами, 10-9 ... 10-5 м3 · Па/с.

На рис. показан общий вид капиллярной течи со стеклянным капилляром. Такая течь выпускается промышленно, ее межповерочный интервал 6 мес.

В практике течеискания применяются также обжимные капиллярные течи с металлическим капилляром, размещаемым в металлическом баллоне с запорным клапаном. Необходимый поток пробного газа получают механическим обжимом выходного конца капилляра.

Стабильность капиллярных течей относительно невелика. К нежелательному изменению проводимости капилляра и, следовательно, потока пробного газа могут приводить: изменение перепада давлений на капилляре; изменение температуры окружающей среды; сорбция стенками капилляров атмосферной влаги; засорение пылью и т.п. Стеклянные капилляры, как показывает опыт, обладают более стабильной проводимостью, чем металлические, которые помимо перечисленных выше недостатков подвержены коррозии.

Обжимные капиллярные течи с металлическим капилляром при их эксплуатации, например в производстве холодильников, калибруют ежедневно. При полном или частичном перекрытии капилляра влагой его проводимость может быть восстановлена путем прогрева до температуры 120 ... 140 °С.

Потоки диафрагменных течей тоже весьма существенно могут изменять свою величину вследствие изменения перепада давлений на диафрагме, изменения геометрических размеров отверстия под воздействием температуры, перекрытия (частичного или полного) отверстия механическими частицами и т.п. Как и для капиллярных течей, диапазон потоков, создаваемых диафрагменными течами, ограничен со стороны малых значений. Это связано с технологическими трудностями изготовления капилляров и диафрагм малых размеров. Создавать диафрагменные течи малых потоков можно применением двух диафрагм и двух объемов, содержащих пробный газ, соединенных последовательно.

В пористых течах в качестве проницаемого элемента используют пористые мембраны из стекла, металла, керамики, фосфора и т.п., имеющие поры размером вплоть до 1 А. В связи с малыми размерами пор проводимость пористых мембран не зависит от перепада давлений на них, так как поток носит молекулярный характер. Она прямо пропорциональна площади мембраны и обратно пропорциональна толщине, а также квадратному корню из молекулярной массы перетекающего газа. Вероятность закупоривания пористых течей меньше, чем одиночных капилляров с эквивалентной проводимостью.

Переносных пористых течей в настоящее время нет. Сказанное выше относится к мембранам, вмонтированным в элементы вакуумных систем и поэтому хорошо защищенным от засорения механическими частицами и закупорки пор атмосферной влагой. При создании пористых переносных течей, снабженных собственным баллоном с газом, необходимо предусматривать защиту мембраны от засорения.

Величина пористых течей имеет ограничения: со стороны малых потоков из-за технологических трудностей изготовления мембран проводимостью < 10-12 м3 · Па/с; со стороны больших потоков - вследствие тех же трудностей, что и для любых других типов течей, - необходимости восполнения убыли пробного газа из баллона.

В практике течеискания применяются также механические регулируемые течи.

Принцип действия таких течей основан на истечении контрольного газа через регулируемый зазор, образуемый парой седло - игла.

Конструктивно течь представляет собой металлический корпус с коническим отверстием, являющимся седлом. Внутри корпуса расположен шток, способный перемещаться вдоль его оси. Коническая часть штока выполнена в виде иглы. Перемещая шток, можно изменять зазор между седлом и иглой и тем самым регулировать поток контрольного газа.

|

|

МЕТОДЫ КАЛИБРОВКИ ТЕЧЕЙ

Измерение потоков контрольного газа через течи осуществляется метрологической службой предприятия.

При измерении потоков течей необходимо соблюдать следующие условия:

- течь надо установить в рабочем положении согласно требованиям НТД;

- температура окружающей среды должна быть 15 ... 35 °С с отклонением в процессе измерения не более чем на ± 1 °С;

- относительная влажность окружающего воздуха не должна превышать 80 %;

- атмосферное давление должно составлять 97 ± 7 кПа (730 ± 50 мм рт.ст.);

- давление контрольного газа не должно отклоняться от значений, указанных в паспорте на течь;

- в качестве течей сравнения следует использовать контрольные течи, имеющие суммарную относительную погрешность потока не более ± 30 %;

- температуры поверяемой течи и течи сравнения не должны отличаться более чем на ± 1 °С;

- измеряемый поток и поток от течи сравнения не должны отличаться друг от друга более чем в 10 раз.

По окончании измерения потоков в паспорт на течь вносятся:

- наименование контрольного газа и его давление;

- значение потока контрольного газа;

- температура, при которой измерялся поток;

- дата проведения измерения потока;

- метод (способ) измерения потока;

- суммарная относительная погрешность измерения;

- дата последующего измерения потока.

Срок периодического измерения потоков течей устанавливается метрологической службой предприятия, и для течей регулируемых механических; капиллярных со стеклянным капилляром; капиллярных с металлическим капилляром и диффузионных гелиевых он не должен превышать соответственно 8 ч; 6 мес; 3 мес; 3 лет.

Метод (способ) измерения потоков течей следует выбирать в зависимости от величины потока, требуемой точности измерения, свойств контрольного газа, назначения и особенностей эксплуатации отдельной течи.

Далее приведены описания методов измерения потоков течей, применяемых на практике.

Калибровка течей пузырьковым методом.

При калибровке пузырьковым методом (способом аквариума) поток от течи определяют измерением при атмосферном давлении объема пузырька газа, образующегося в жидкости на выходе из канала контрольной течи за время τ.

Схема установки для измерения потоков данным методом представлена на рис.

На выход канала течи устанавливают ванночку, в которую заливают дистиллированную воду для течей со стеклянным капилляром или ацетон для течей с металлическим капилляром. Уровень жидкости в ванночке должен быть на 3 ... 6 мм выше торца выходного отверстия капилляра и не иметь выраженного мениска. Для наблюдения за образованием пузырьков газа используют микроскоп типа

Рис. Принципиальная схема установки для измерения потоков течей пузырьковым методом: / - ванночка; 2 - пузырек; 3 - осветитель; 4 - микроскоп; 5 - штатив; 6 - стол; 7 - течь |

«Мир-2». При необходимости подключают осветитель. Он должен быть достаточно удален от измеряемой течи с целью исключения нагрева жидкости и течи.

Перед началом измерения потока контрольного газа от течи определяют атмосферное давление посредством барометра-анероида метрологического типа БАММ-1. Поток газа от течи определяют 3 ... 4 раза и вычисляют среднее арифметическое значение потока. Результаты калибровки заносят в паспорт КТ.

Погрешность измерения потока пузырьковым методом не более ± 30 %. Диапазон измеряемых потоков газа 1,3 · 10-8... 1,3 · 10-5 м3 · Па/с.

Калибровка течей способом повышения давления.

При данном способе поток контрольного газа определяют измерением изменения давления газа в предварительно отвакуумированном объеме накопления за определенный промежуток времени.

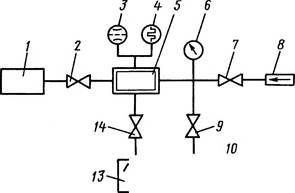

Установка для измерения потоков состоит из объема накопления, калиброванной емкости, средств откачки, системы трубопроводов с клапанами. Принципиальная схема установки приведена на рис.

|

Рис. Принципиальная схема установки для измерения потоков течей способом повышения давления: |

Объем накопления представляет собой часть установки между клапанами 2, 7, 9, 14 и предназначен для измерения потоков газа. Калиброванная емкость 1 служит для количественной оценки объема накопления. Она также может использоваться в качестве дополнительного объема к объему накопления при определении больших потоков.

Объем накопления должен быть герметичным и иметь минимальное газоотделение. Для оценки герметичности вместо контрольной течи на штуцер устанавливают заглушку, вакуумный объем откачивают до давления < 6,7 Па (5 · 10~2 мм рт. ст.), от объема накопления перекрытием клапана 14 (клапаны 2 и 9 закрыты) отсоединяют вакуумный насос, дают выдержку в течение 5 мин и наблюдают по вакуумметру 4 за изменением давления. Давление не должно увеличиваться. В противном случае необходимо определить места негерметичности, устранить их и повторить операцию по оценке герметичности объема накопления.

Количественно объем накопления оценивают следующим образом:

- предварительно отвакуумированные объем накопления и калиброванную емкость через клапан напуска 10 соединяют с атмосферой, при этом клапаны 7, 12 закрыты, клапаны 2 и 9 открыты;

- барометром-анероидом определяют атмосферное давление;

- откачивают объем накопления (клапан 2 перекрыт) до давления равного (2,5 ... 4,9)104 Па (0,25 ... 0,5 кгс/см2);

Значение объема накопления определяют 3 ... 4 раза и находят его среднее арифметическое значение. Объем накопления измеряют после каждой разборки вакуумной системы или замены вакуумметров.

|

Рис.. Принципиальная схема установки для измерения потоков течей способом сравнения с потоком газа: 1 - течеискатель типа ПТИ; 2, 4,5,7 - клапаны; 3 - поверяемая течь; 6 - течь сравнения; 8 - тепловой вакуумметр; 9 - механический насос течеискателя |

Калибровка течей способом сравнения с потоком газа.

Измерение потока газа при данном способе осуществляют посредством сравнения показаний течеискателя от потока измеряемой течи и от заранее известного потока течи сравнения.

Поскольку способ сравнения с потоком газа является одним из способов масс-спектрометрического метода (способ щупа, способ вакуумирования в вакуумной камере), он применяется для измерения потоков гелиевых, азотных, аргоновых и водородных течей, предназначенных для натекания в атмосферу или вакуум.

В качестве течей сравнения следует использовать течи с погрешностью измеренного потока не более ±30 %. Потоки измеряемой течи и течи сравнения не должны отличаться друг от друга более чем в 10 раз.

Величину потока от течи определяют в следующим порядке:

- течеискатель подготавливают к работе согласно инструкции по эксплуатации; открывают клапаны 4, 5, 7;

- трубопровод и патрубки течей механическим насосом течеискателя 9 откачивают до давления 6,65 Па), закрывают клапан 7 и открывают входной клапан течеискателя 2;

- после стабилизации давления в камере масс-спектрометра закрывают клапаны течей 4 и 5, фиксируют установившееся показание течеискателя аф, соответствующее остаточному фону пробного газа;

- открывают клапан 5 течи сравнения 6 и записывают установившееся показание течеискателя а0, отвечающее натеканию в систему потока пробного газа от течи сравнения и остаточному фону;

- закрывают клапан 5 и определяют новое значение фона пробного газа в системе аф;

- открывают клапан 4 и фиксируют показание течеискателя ат, соответствующее натеканию в систему потока пробного газа от течи 3 и новому остаточному фону;

Поток измеряют 3 ... 4 раза и вычисляют его среднее арифметическое значение. Результаты измерения вносят в паспорт на течь.

Суммарная относительная погрешность измерения потока от течи способом сравнения с потоком газа для течей с натеканием в вакуум ± 30 %, для течей с натеканием в атмосферу ± 40 %.

Способом сравнения с известным потоком пробного газа измеряют потоки гелиевых течей типа «Гелит» (мер потока) при их серийном производстве на измерителе контрольных гелиевых течей (ИГТК) II разряда.

Измеритель ИГТК является потокомером на базе масс-спектрометрического гелиевого течеискателя и состоит из четырех основных функциональных узлов: масс-спектрометрического течеискателя ТИ1-15, вакуумного поста, устройства питания и управления, термостатов.

В основе работы измерителя лежит способ сравнения неизвестного потока, создаваемого калибруемой течью, с известным потоком, создаваемым калиброванной течью, - образцовой мерой потока. Характеристики образцовой меры потока определяются органами Госстандарта РФ и подтверждаются с определенным межповерочным интервалом.

Производительность ИГТК - 18 течей за рабочую смену.

Предельная относительная погрешность определения значения потоков откалиброванных течей при доверительной вероятности 0,95:

- в динамическом режиме ± 15 %;

- в режиме накопления ±30%.

Вакуумный пост измерителя, соединенный с течеискателем ТИ1-15 посредством быстродействующего клапана с электромагнитным приводом, состоит из механического и пароструйного насосов, системы ловушек для защиты от проникновения масла в систему и системы электромагнитных клапанов, коммутирующих отдельные узлы, а также подсоединяющих течи к системе в определенной последовательности.

Течи - девять калибруемых и одна образцовая мера потока известного значения - устанавливаются в вакуумные гнезда на столешнице измерителя. Для поддержания строго определенной температуры течей при калибровке они размещаются в индивидуальных термостатах, обеспечивающих точность поддержания температуры ± 0,2 °С.

Измеритель ИГТК подвергается ежегодной аттестации органами Госстандарта.

Специалисты ООО ВАКТРОН выполняют работы в области метрологического обеспечения течеискателей и готовы проконсультировать Вас по вопросам поверки и калибровки оборудования контроля герметичности.

Санкт-Петербургский государственный электротехнический университет «ЛЭТИ» имени В. И. Ульянова и ООО «ВАКТРОН» приглашают сотрудников предприятий принять участие в курсе повышения квалификации «Основы течеискания и вакуумной техники».

Санкт-Петербургский государственный электротехнический университет «ЛЭТИ» имени В. И. Ульянова и ООО «ВАКТРОН» приглашают сотрудников предприятий принять участие в курсе повышения квалификации «Основы течеискания и вакуумной техники».